【発表のポイント】

- 自動車のEVシフトによる脱エンジン化の加速に伴って懸念されているアルミニウム循環構造の破綻の解決法となる新技術

- 不純物元素が混在するアルミニウムスクラップから高純度アルミニウムに再生でき、多様なアルミニウム需要へ対応できる世界オンリーワンの技術を開発

- 従来の「再生=溶融」という発想を逆転させた固体処理により高純度再生が可能で、かつ簡便・省エネルギー的な技術

アルミニウムはよくリサイクルされている金属素材であると一般的に認識されていますが、それは量的な観点の話です。基本的にはリサイクルするたびに品質が下がるため、ダウングレードリサイクルとなります。リサイクルアルミニウムの最終用途は、現在は自動車用エンジンブロック鋳造品がほとんどですが、EVシフトが加速するとエンジンの需要は激減し、アルミニウムの循環構造が破綻することが懸念されています。このままでは将来的に、使えないアルミニウム(デッドメタル)が大量に発生することになります。この「アルミニウムクライシス」は先進国共通の課題ですが、精製技術があればこれを回避することができます。

この度、東北大学大学院工学研究科のグループは、不純物元素を大量に含むアルミニウムスクラップを純アルミニウムに再生できる技術を開発しました。しかも、その際にかかるエネルギーがアルミニウム新地金を製造時の半分以下という世界オンリーワンの技術です。この成果は2022年4月14日(日本時間)に英国科学誌Natureに掲載されました。

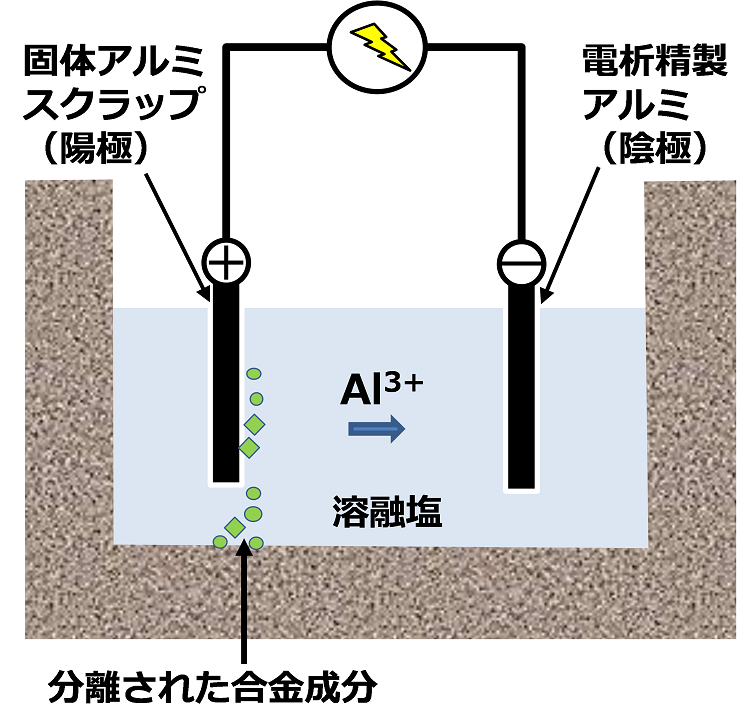

図 新技術の概念図

アルミニウム(Al)は軽く、加工性がよいことから、社会の発展に不可欠な材料として、自動車部品や航空機部品などに多く用いられています。しかし、鉱石からのAl金属の製錬プロセスは、大量のエネルギーを消費し、環境負荷も高いです。例えば、1 kgのステンレス鋼を製造するには56 MJエネルギーを消費しますが、1 kg のAlを製造する場合162 MJのエネルギーを消費します。膨大な電力を消費することから、Alは通称「電気の缶詰」と呼ばれています。現在、日本国内ではAlの新地金は製造されておらず、新地金はすべて海外から輸入しています。

持続的かつ低エネルギー消費、低環境負荷のAlの供給は世界的にも重要視されており、Alのリサイクルが世界規模で行われています。需給予測によると、今後、廃棄Al製品の発生量の増加に伴い、急激にスクラップ由来のAlの供給割合が増加することが見込まれています。しかし、現在のAlのリサイクルは、不純物の除去が避けられず質の劣化を伴うダウングレードリサイクルです。我々が日常的に使用しているAl製品が、純Alではなく、シリコン(Si)や銅(Cu)等の合金化元素を含むAl合金であるからです。Alは活性金属であるため、現在の再溶融プロセスによるリサイクルでは、合金化元素の除去は困難で、リサイクルに伴って合金化元素の混入・蓄積が生じます。そのため、再生Alの最終用途は、大量の合金化元素含有が許される自動車用エンジンブロック等の鋳造製品などに限られています。しかし、電気自動車の急激な普及により、エンジンブロックの需要の大幅な減少が予測されており、ダウングレードリサイクルされた再生Alの最終用途は失われると懸念されています。そこで、東北大学大学院工学研究科の朱鴻民教授と長坂徹也教授らの研究グループは、Alスクラップから合金化元素を除去する新たなリサイクルプロセスの開発に取り組みました。

不純物を含むスクラップから純Alを精製する上では、Alは溶融状態で処理することが常識、と今まで考えられてきました。もし、Alイオンのみを通す隔膜(固体電解質)があればスクラップの電解精製が可能です。しかし残念ながら工業的に使える適当な固体電解質は未だ開発されていません。

現行精錬技術の一つに三層電解法があります。これは、Alに銅を添加して密度を大きくし、その上層にAlより重いフッ化バリウム系の溶融塩を配置し、さらにその上に精製Alが移行する三層サンドイッチ構造を作ってAlを精製しています。ここでは全ての層が溶融状態になっています。この方法は99.5%程度のアルミ新地金を更に精製するための方法で、スクラップを処理した場合には電解分離したシリコン等の軽い合金化元素が溶融塩中を浮上して再び精製Alに混じってしまうことが避けられません。

そこで研究グループが考えたのは、溶融塩中でAlスクラップを固体のままで電解すれば、基本的にAlのみが陽極から陰極へ移行し、精製Alが得られるということです。スクラップ中の合金化元素は陽極に抜け殻のように残留するか、陽極直下に堆積するので、回収して金属資源として再利用できます。銅、鉛、亜鉛等の粗金属から高純度金属が水溶液中での電解によって得られる技術があり、本技術はそこに着想を得ました。

実証実験として、Siを11質量%、Cuを2質量%、鉄(Fe)を0.8質量%含有するAl合金を固体のまま陽極として電解したところ、陰極において純度99.9%のAlを96%の収率で回収することに成功しました。シリコンは陽極の抜け殻の中に残り、Alと効率よく分離できることが分かりました。現行の電解製錬法(ホール=エルー法)を経た新地金の製造にかかるエネルギー消費が約162 MJ·(kg-Al)-1であるのに対して、新技術によるAl再生にかかるエネルギー消費は58~80 MJ·(kg-Al)-1と、半分以下であることが見込まれています。

当該グループで開発された固体Al電解法は、Al新地金の製造時の半分以下のエネルギー消費でCu、Si等の合金化元素を大量に含むAlスクラップを純Alに再生できる世界オンリーワンの技術です。この技術は、Alの循環構造の破綻の回避に貢献できると考えています。なお、全てのAlスクラップをこの方法で精製する必要はなく、Alの再生時における質の低下を防ぎ、展伸材に再利用出来る最低限の量を確保するのが経済的観点および省エネルギーの観点から合理的です。

今後は、独立行政法人日本学術振興会やNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の支援を仰ぎ、本学大学院環境科学研究科の研究グループ、株式会社豊栄商会と協力しながら、実用化研究を進め、素材としてのAl循環構造の再構築を目指します。

タイトル: A solid-state electrolysis process for upcycling aluminium scrap

著者: Xin Lu, Zhengyang Zhang, Takehito Hiraki, Osamu Takeda, Hongmin Zhu, Kazuyo Matsubae, and Tetsuya Nagasaka

掲載誌: Nature

DOI: 10.1038/s41586-022-04748-4

URL: https://doi.org/10.1038/s41586-022-04748-4

リンク先:

東北大学

東北大学 工学研究科・工学部