材料のポテンシャルを引き出す独自のアプローチ。

耐熱材料の“革新”に向けたチャレンジングな研究。

発電用ガスタービンや航空機用ジェットエンジンの動静翼として、また高温環境下で用いられる機器の最重要部材として、現在広く使われている材料に、ニッケル(Ni)基超合金があります。この超合金は、ニッケルを主成分とし、アルミニウム(Al)やコバルト(Co)を含み、タングステン(W)、モリブデン(Mo)、タンタル(Ta)、クロム(Cr)、ルテニウム(Ru)、レニウム(Re)などで強化されています。その化学組成によって、様々な合金があり、鋳造技術等の研究の進展により世代が進んでいます。

近年、タービンやジェットエンジンの高出力、高効率化を目的として――その背景には、CO2の排出削減による持続可能な社会づくりがあります――さらに高温強度、耐食性、耐酸化性などに優れた合金が求められているのですが、ニッケル基超合金に前述の強化元素を添加して(特にMo、W)高温強度を高めると、耐酸化性が低下することがわかってきました。実用化への大きな課題です。さらにニッケル基超合金の可能性に目を転ずれば、融点が1350℃程度であるため、ますます高まる耐用温度の要請に応えられるかという疑問があります。

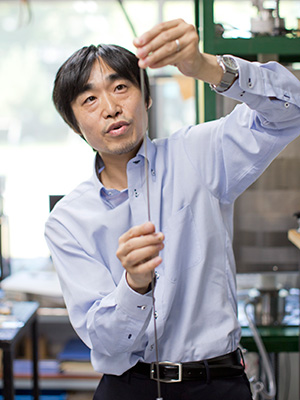

私たちは、ニッケル基超合金に代わる材料として、これまで実用化されなかったニオブ(Nb)基合金に着目し、超耐熱材料としての実用化を目指しています。2477°Cという高い融点を有するにもかかわらず、これまでニオブが用いられてこなかった理由は、酸化しやすいという点にあります。私たちは、ニオブ基合金の表面に、機械的・化学的に安定している耐酸化性皮膜を形成することで、耐酸化性能を高めるアイデアに挑戦しています。そして、実際に溶融塩※1の中で電気化学的にシリコンを析出・合金化することによって、ニオブ基合金の表面に緻密で強固なNb-Si系の合金皮膜を形成することに成功し、現在は、その最適条件を探っています。

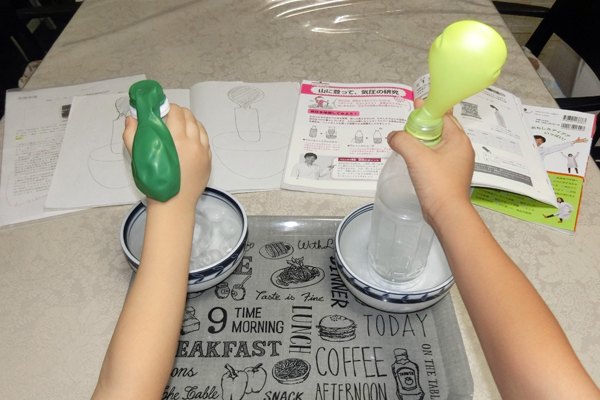

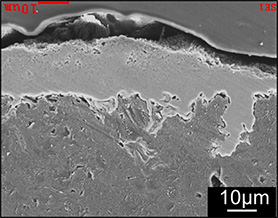

そして、次なる挑戦として、C/Cコンポジットを用いた革新的な超軽量・超耐熱材料の創成に取り組んでいます。“カーボンカーボン”と呼び習わされるC/Cコンポジットは、炭素繊維強化炭素複合材料(carbon fiber reinforced-carbon matrix-composite)という複合材料の一種で、炭素繊維強化プラスチックを繰り返し高温で焼成・熱処理することにより、プラスチックを黒鉛化したものです。軽くて丈夫という炭素繊維強化プラスチックに特有の利点に加え、化学的に安定で、非酸化性雰囲気下では2000℃以上の高温に耐える強度があります。しかし、空気中では一転して酸化しやすいという難点があります。私たちはこのC/Cコンポジットの表面に、溶融塩中で電気化学的にシリコンを析出・合金化することで、炭化ケイ素(SiC:シリコンカーバイト)を形成させ、耐酸化性を高める研究に取り組んでおり、電気分解的なアプローチとしては世界で初めて成功させています。

私が尊敬する科学者の一人、マイケル・ファラデー(Michael Faraday :1791-1867、英国)は、 実験による実証を徹底し、科学史に残る数多くの発見を成し遂げた偉人です。彼の語録の一つに“Work, finish, publish!”(働け、やり遂げよ、出版せよ)があります。実験・研究で見出したことは論文としてまとめて、世界に開いていくことで、共有され、やがて人類の未来を変える力になります。研究者が果たすべき役割や責務に真摯であり続けたいと思っています。

(図/写真2)C/Cコンポジットの模擬物質としてグラファイトを使用。電気化学的に珪化して得られたSiC皮膜のSEM(走査型電子顕微鏡)像。グラファイトの隙間にもSiCが形成されることによりアンカー効果が見込まれ、高い密着性が期待される。

- ※1

- 溶融塩:イオン結合性の塩が高温で溶融してできた液体。広い電位窓を有するため、水溶液の電解では還元析出不可能なアルカリ金属(LiやNa)、アルカリ土類金属(MgやCa)、アルミニウム、レアアース(NdやDy)などの製造に利用される。