省エネルギー、CO2排出量削減、劣質鉱石の効果的な活用…

山積みの鉄鋼業界の課題に、大学-産業界の連携で立ち向かう。

鉄鋼は、強度や耐熱性といった高い機能性に加え、加工時の扱いやすさ、さらにはリサイクル性も備えた優れた材料です。産業社会の発展と高度化を支える基礎素材として、人類が数千年の長きにわたって利用して実績があり、今後もその役割の重要性に変わりはないでしょう。日本において、本格的な高炉一貫製鉄が始まったのは1901(明治34)年です。その後の絶え間ない技術革新や積極的な設備投資、高付加価値製品の独自開発・製造によって、我が国の鉄鋼業は質量ともに世界有数の競争力を有するまでとなりました。もっとも近年では、新興国の台頭により、その勢力図は様変わりしつつありますが…。

私は現在、来年で創刊100年を迎える「鉄と鋼(日本鉄鋼協会発行)」の第100巻特命委員会小委員として、特集企画を準備しています。長い歴史を紐解く中で、先人が営々と築き上げられてきた偉業に触れ、改めて畏敬の念を抱いています。一方で、時代とともに我々研究者に課せられる課題とニーズ、目標は変わってきています。

地球温暖化、エネルギー問題は、21世紀に入ってその緊迫度が増したように思います。日本の鉄鋼業は、世界最高水準のエネルギー効率と最小の環境負荷を誇っていますが、それでもなお二酸化炭素排出量は国内全体の15%※1を占めています。地球温暖化とエネルギー問題は表裏一体です。製鉄プロセスの省エネルギー化が必須であり、すなわちそれはコスト縮減にもつながります。

一方、資源に乏しい日本はそのほとんどを海外からの輸入に頼っています。鉄鉱石も例外ではありませんが、最近は世界的な需要の高まりによって、良質な鉄鉱石資源が枯渇し、劣質鉱石を使わざるを得ない状況になっています。省エネルギー、CO2排出量削減、劣質鉱石の効果的な使用法…といった難しい課題が鉄鋼業界に横たわっています。

(図/写真2)鉄鉱石と石炭から銑鉄を製造する製銑プロセスの概略と、原料や環境問題を解決する研究ターゲットを示す。

ここで製鉄工程について少しお話をしましょう。鉄鉱石というとゴロゴロした石の姿を連想するかもしれませんが、実際にはそのような塊の鉱石は少なく、粉状の鉱石(粉鉱石)がほとんどです。これをそのまま高炉(こうろ)に入れると目詰まりを起こしてしまいます。予備処理として粉鉱石に炭材(粉コークスなど)を混ぜて焼き固め、高炉の安定操業を可能にしています。この工程でできたものを焼結鉱といいます。一方、高炉の中で用いるコークスも、粘結性に富む石炭を用いて十数時間蒸し焼きにして作られます。

こうした出来た焼結鉱とコークスを高炉の上部から交互に入れ、炉の下部より熱風を吹き込みます。そうするとコークスの燃焼により発生したCOガスで鉄鉱石が還元され、さらに炭素(コークス)と反応して溶け、銑鉄(せんてつ)になります。私が担うのは、この銑鉄を生産するまでの製銑(せいせん)プロセスです。ちなみに、銑鉄はその後の製鋼プロセスにおいて炭素やケイ素をはじめとする各種不純物を取り除き、鋼となります。

どのような複合塊成原料(焼結鉱やコークス)とプロセスを用いれば、より高速・高効率でCO2排出削減に資するのか――その鍵となるのが、酸化鉄還元反応などの低温化です。高炉だけにはとらわれず、炭材内装鉱という高い反応性を有する原料を用い、100気圧までをターゲットにした超高圧低温高速還元という革新的なプロセスに挑んでいます。

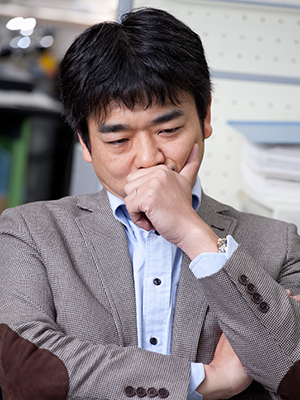

私が常々学生さんに備えてほしいと願い、また指導にも注力しているのが、コミュニケーション力です。当該分野は、大学と産業界が問題点や研究成果をフィードバックしあうことを推進力とし、発展してきた背景があります。研究にまい進する姿勢は、もちろんとても重要なことですが、孤高の人とならずに、好奇心のアンテナを高く掲げてほしい。そして「先ず隗より始めよ」の故事が言う通り、まず私自身がそうあらねばならないと思っています。

- ※1

- 日本国内のCO2総排出量は11億9100万トン、(数字は2010年度、温室効果ガスインベントリオフィス)、国内鉄鋼業のエネルギー起源CO2排出量は1億8260万トン(数字は2010年度、日本鉄鋼連盟)